感谢您的支持,我会继续努力的!

打开支付宝扫一扫,即可进行扫码打赏哦

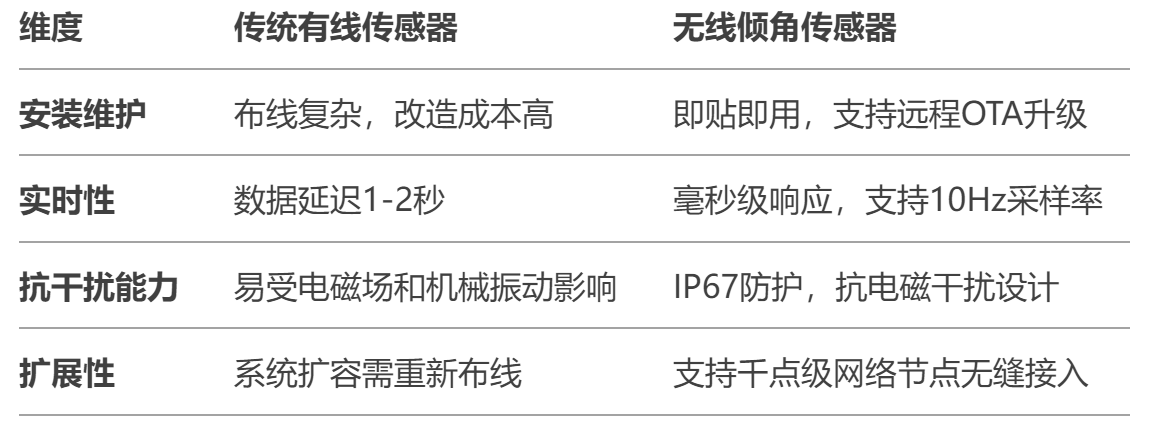

在现代工业领域,起重机作为物料搬运和重型设备吊装的核心装备,其运行稳定性直接关系到作业安全、工程效率及设备寿命。据统计,全球每年因起重机倾覆或操作失误导致的事故中,超过30%与设备姿态监控失效相关。传统倾角监测技术依赖有线传感器和人工巡检,存在布线复杂、实时性差、抗干扰能力弱等痛点。随着工业物联网(IIoT)技术的成熟,无线倾角传感器凭借其高精度、低延迟、易部署的优势,正在成为起重机安全监控领域的革命性解决方案。本文将从技术原理、应用场景、实际案例及行业趋势等维度,深度解析无线倾角传感器如何为起重机的稳定运行构筑"智能安全防线"。

一、无线倾角传感器的核心技术原理

无线倾角传感器基于MEMS(微机电系统)技术和无线通信协议,能够实时监测起重机关键部位(如吊臂、底盘、支腿)的倾斜角度变化,并将数据通过LoRa、NB-IoT或5G等无线网络传输至控制中心。其核心技术包括:

1.高精度动态测量:采用三轴加速度计与陀螺仪融合算法,精度可达±0.1°,响应时间低于10ms,满足起重机动态作业需求。

2.自适应环境补偿:内置温度漂移修正算法,可在-40℃至85℃的极端工况下保持数据稳定性。

3.无线组网能力:支持Mesh网络架构,覆盖半径达500米,确保信号在复杂金属结构环境中的可靠传输。

二、起重机安全监控中的关键应用场景

1. 吊装作业姿态实时预警

在港口集装箱吊装或风电塔筒安装中,吊臂倾角超出安全阈值可能导致力矩失衡。无线传感器通过实时反馈倾角数据,联动控制系统自动限位或触发声光报警,避免超载倾覆风险。

案例:某国际港口引入无线倾角系统后,吊装事故率下降72%,设备利用率提升18%。

2. 支腿调平自动化

移动式起重机在软基路面作业时,支腿调平精度直接影响整车稳定性。传感器通过无线网络将四支腿倾角数据同步至控制终端,实现一键自动调平,耗时从传统人工操作的15分钟缩短至2分钟。

3. 高空作业抗风监测

在200米以上高空作业的塔式起重机,需应对突发风载荷对结构的影响。传感器结合风速仪数据,动态计算安全倾角范围,触发紧急制动或建议暂停作业。

三、无线方案对比传统技术的四大优势

四、行业未来趋势:从"监测"到"预测性维护"

随着AI算法的集成,新一代无线倾角传感器正从单一数据采集向智能诊断升级:

1.模式识别:通过历史数据训练,识别起重机典型故障前兆(如结构件微变形)。

2.寿命预测:结合倾角波动频率分析轴承、液压系统的磨损程度,提前3-6个月预警。

3.数字孪生联动:传感器数据驱动三维模型仿真,优化吊装路径规划与负载分配策略。

结语:为起重机安全运营注入"无线"智慧

在工业4.0与"双碳"目标的驱动下,起重机行业正经历从机械化到智能化的深刻变革。无线倾角传感器以其精准、可靠、灵活的独特价值,不仅解决了传统监测技术的痛点,更通过数据赋能推动起重设备迈入预测性维护时代。作为该领域的创新引领者,我司凭借多年的行业深耕,已为全球300+客户提供定制化无线监测解决方案,涵盖港口机械、风电安装、桥梁建设等多场景。我们的传感器通过ISO 13849安全认证,并支持与PLC、SCADA系统的无缝对接。

若您希望进一步了解如何通过无线倾角技术提升起重机安全等级、降低运维成本,请立即联系我们的技术团队,获取免费方案咨询与案例资料。让每一次吊装,都成为安全与效率的完美平衡!

关注公众号

了解更多传感器知识

公众号:德克西尔

加微信

购买传感器产品

微信号:Drksir-13515810281